售前:

售前:

售前:

售前:

烟台东方威思顿电气有限公司是服务数字电力、智慧能源、数智工厂三大领域,集产品研发、生产、销售和服务于一体的国家级重点高新技术企业,聚焦用电、配电、发输变、区域配售电、综合能源、微电网、工厂数智化、智能制造八大业务方向及海外市场,为用户提供领先的产品及整体解决方案,利用“云、大、物、移、智”等数字技术,为电网数字化转型、环保节能及企业智能制造赋能。

威思顿公司拥有5个子公司、7个分公司,在海内外设有36个代表处和办事处,服务于国家电网、南方电网、地方电力、高校、通讯、高铁、机场、港口、油田石化、钢铁煤炭等领域近万个用户,并成功进军欧洲、东南亚、南亚、非洲等海外市场。参与完成了国家电网四省典型环境实验基地、北京冬奥会、港珠澳大桥、白鹤滩水电站等一大批国家级重点工程项目和澳门电力AMI项目,马尔代夫AMI、尼泊尔AMI及DCC、印度本地治理邦AMI、赞比亚世行003二次集成、塔吉克斯坦AMR等多个国际项目。

威思顿坚持深入实施“以技术创新为先导、以客户价值为目标”的产品领先战略,为用户提供优质的产品和系统解决方案,为加快电网数字化转型,促进节能降耗,赋能智能制造,共建资源节约型、环境友好型社会贡献智慧和力量!在整体智能用电市场,仅提供设备所能分享的利润较少,而提供方案及平台可带来更好的协同效果,威思顿一直致力于企业商业模式的转型,从产品制造商转型为电力能源一体化解决方案商,从单纯的产品输出模式转型成为“平台+产品+管理+人才”的输出模式。

威思顿CIO刘总谈到:“威思顿经过了20余年的发展,在行业内已经取得了一定的成就和地位,但我们也意识到企业需要不断“进化”和“升级”才能持续保持行业领先的地位,而数字化转型正是可以帮助企业“进化”的良药,威思顿需要数字化转型的思路和平台,也需要转型道路上的亲密伙伴”。

威思顿商业模式的转型带来了管理模式的转型,也带动了全新的数字化平台需要。在威思顿转型规划中,数字化作为重要的一环存在。在企业流程优化、运营效率提升、员工成长赋能、管理模式落地等方面具有重要作用,威思顿数字化聚焦技术创新及高效运营,提升核心竞争力,支撑企业发展。

作为服务数字电力、智慧能源、数智工厂三大领域,集产品研发、生产、销售和服务于一体的国家级重点高新技术企业的威思顿,如何更快的响应客户订单,更好地满足用户需求,更好更及时的服务于客户,是各部门每天都要面对和思考的问题。

信息部郜部长说:“围绕着企业发展战略,我们制定了威思顿的IT规划,基本原则就是管理围着业务走,流程顺着业务走,从标准化、信息化阶段逐步迈入智能化阶段”,从2020年开始,威思顿启动了新一轮信息化建设,以标准化、流程化为核心,历时两年,在金蝶云·星空的平台上先后建设了PLM+ERP两大应用,实现了研产供销财一体化管控,有效提升了运营效率。

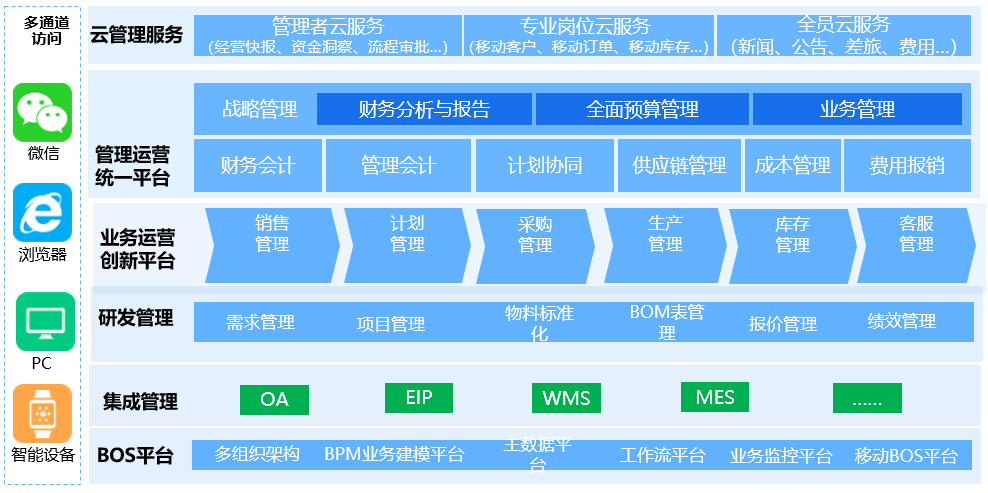

威思顿信息化应用蓝图

建立统一研发管理平台,为建立研产供销平台夯实基础

“企业的信息化,ERP是核心,PLM是基础。”项目执行经理胡总直言:“要是当年有研发管理的信息化系统,我们就不用没日没夜的干,那个时候沟通全靠嘴,协作全靠纸,谁拖了后腿全团队都得跟着返工”。通过PLM系统的搭建,实现了研发流程标准化、规范化的全过程管控;提升设计变更等关键业务流程效率;打破设计软件、研发系统和制造体系的信息、数据孤岛,及时发现项目推进过程中的“拦路虎”;威思顿建立的统一研发管理体系,也为构建企业产、研、供、销一体化平台夯实管理基础。

统一研发管理平台:实现多项目、多协议的标准化管理,建立了企业级物料标准库,规范物料管理、图文档管理、BOM管理;规范并统一研发前端和后端的74个重点流程;建立了企业资料库;

统一产品规范,实现模型管理:威思顿技术部门根据产品不同类型梳理了产品配置项,完善了各产品配置项之间的约束关系,统一了产品配置规范,实现了基于产品配置功能的产品数据模型管理;同时通过产品配置的多视图,以及规则配置,用批量产品满足客户定制的方式来实现目标,做到了减少产品类型的同时适用多样化的客户订单需求和敏捷交付;

变更实现闭环,变更执行得以跟踪:在技术变更过程中,系统提供了全面、准确、快捷的多维度评估,以供评审人员进行评估及给出适当的处理意见;同时改变传统PLM与ERP串行的变更过程,将过程变更监控与结果呈现等两者进行融合并保证从变更提出到变更执行落地的闭环过程;同时使用系统对变更全过程的记录,保证了变更结果的严谨性和过程的可追溯性;

打通业务价值链,实现高效运营

打通业务流程,实现业财融合:项目组针对原有各部门协作效率不高的问题,从威思顿最关心的计划管理入手,强化计划的指导性,加强计划与销售、采购、生产等的协同;通过项目实施,实现业财融合,总账凭证自动化率由原手工录入,提升至80%以上;单板工费采集,由原产品分类汇总,精确到工单级,提升工单成本精准度;8类重点包材纳入BOM管理,按工单进行成本核算,成本精准度提升8%。

集成异构系统,支撑高效运营:通过项目实施,打通异构系统6套,日均API调用次数1000+次,累计数据交互10万+行;核心集成的系统包括:与MES系统集成,实现生产数据的实时采集;与WMS系统集成,实现物流信息的集成;与OA集成,实现审批流的一体化;系统间的互联互通有利于打造一体化的信息系统架构,实现威思顿相关的业务流程、应用、数据及界面的全面集成。

通过项目实施,业财流程充分打通,实现效率提升和管控提升。系统单次成本计算耗时,由原2天(手工),提升至1小时内,效率提升2400%;存货核算耗时,由原2小时,提升至现耗时10分钟内,效率提升1200%;系统结账,由原先平均10天,缩短为5天,效率提升100%;各办事处收款拆分由原手工拆分,改为线上流程驱动拆分,提升至10分钟左右;开票申请、开具、打印全流程线上操作,由原先1天时间提升至0.5天,效率提升50%。

数据标准化,支撑企业决策

“威思顿的标准化管控,数据是首要问题,必须要统一规划、统一管理”威思顿副总经理刘总。

建立数据标准,规范数据管理:项目组在实施过程中对威思顿现有的基础数据进行了统一的梳理,与威思顿一起重建了数据标准,共计规范了18类主数据,清洗了6个系统中的11万+条基础数据,建立了数据管理规范,为威思顿标准化打下了坚实的基础。

物料标准化管控,产品BOM结构准确、优质:实施过程中,梳理建立并规范,符合企业研发管理要求的物料分类405项,1002项明细分类,统一并标准化物料属性项字段1193 项;配置物料分类对应的属性项1015项;项目组对BOM设计进行了优化,考虑并重新定义替代件、跳层件、损耗率等内容;利用系统同多种二维和三维设计软件的无缝集成,技术研发部门十分轻松的实现了BOM的统一管理,保证数据源头的准确性同时,大大减轻了研发人员的工作强度。

构建多维数据分析,全面掌握经营状况:随着销售、计划、采购、质量、库存、生产、财务等模块的实施上线,依托金蝶云·星空功能,项目组对每个模块的报表都进行了优化,满足中层管理及操作人员对数据分析的需要;公司层面统一定制了16张报表,涵盖财务指标、销售分析。订单管理、成本管理等多个方面,满足威思顿高层领导及时全面的掌握经营状况。

统一研发管理平台,重构新的研发体系

通过研发管理平台的实施,实现研发流程标准化、规范化的全过程管控;提升设计变更等关键业务流程效率;打破设计软件、研发系统和制造体系的信息、数据孤岛,及时发现项目推进过程中的“拦路虎”;同时通过统一平台,将标准化、规范化、数字化固化到系统,也固化到企业业务流程及员工日常工作,强化市场意识、创新意识、质量意识、协作意识,推动文化转型;

基础资料标准化,打下数字化基础

通过新增物料管控和物料优选方案建立,严控物料标准化,减少物料呆滞成本;同时通过管理物料承认(物料认证)过程,驱动后端业务;并且通过物料相关数据的关联,支撑各类业务;

PLM带动的物料标准化也为供应商提供了便利,采购订单准交率提升了约5%

通过对BOM结构的优化梳理,流程的重构,客户新订单,新项目的整体平均研发时间缩短约20%,变更处理响应时间缩短约50%,极大提升了研发效率。

研发全流程管控,研产供销相关业务流程打通,错误可防,资料可查,进度可控

通过对研发流程的梳理,提升了业务流程处理效率,同时也打通了研产供销相关业务流程,高管也可以实时了解到研发项目情况,做到错误可防,资料可查,进度可控。

通过产品全流程监控,降低沟通及协调成本,提升项目质量利润

通过一体化平台及流程的梳理,以客户订单中项目为主线,实现项目的高效协同、进度管控、质量管控、问题跟踪,降低项目整体的沟通成本,提升项目利润。

建立模块化设计平台,提升研发设计效率的同时提升企业运营效率

利用系统,实施过程中,技术研发部门利用系统,构建了产品模块化设计平台,利用平台功能,做到了统一设计标准,同时减少了产品的重复设计,缩短研发周期的同时打通了,研、产、供、销的整体数据链,在数据实时同步共享的同时,实现了全新数字化企业,有力提升了企业运营效率。

威思顿从2019年开始独立出信息化部门并逐步壮大,重点建设信息化人才队伍,以期实现信息化对企业战略的有效支撑,遵循集团数字化转型要求。明确了公司持续通过数字化技术支撑公司转型发展的方向。优先对公司核心的PLM、ERP、MES等系统进行建设。

自2020年开始,威思顿以标准化、流程化为核心,先后建设了PLM、ERP、MES、WMS、OA等多套信息化系统,以PLM+ERP为核心,有效支撑了威思顿业务开展及效率提升;与MES、MWS等系统进行打通,串联起威思顿大部分业务;通过业财一体化建设,提升了财务核算效率,提升企业管控水平; 企业端到端业务流、信息流、数据流的打通,全面提升了威思顿的研发管理能力、业务运营能力以及全员协同能力。

EBC五大能力平台

以PLM+ERP为核心,构建威思顿统一的基础数据平台,实现了全业务链条协同;研发设计部门规范产品选配模型,实现销售根据客户需求自主选配下单后,系统自动生成对应的BOM版本,协同原材料供应和生产用料执行,初步实现企业内部研产供销的一体化协同。

通过数字化平台提供各类风险预警、到期预警、信用预警、消息提醒、订单执行分析报表、账龄分析、往来对账、全局库存等,消除企业数据孤岛,为经营决策及风险管控提供依据;应用轻分析平台使企业实现自主定制数据分析报表,重构数据驱动能力。

五力成长飞轮模型

以金蝶云·星空作为核心平台,再连接外部第三方系统、客户、供应商、经销商、员工,形成了数字化转型的五力成长飞轮效应,重点提升了威思顿几大能力:

更好的产品力:通过PLM建设,对物料和BOM进行了统一规范,实现了研发项目的有效管理,大大提升了研发效率;

更优的交付力:通过金蝶云·星空链接企业内外端,打通企业价值链,运营效率得到极大提升,计划准确率提升15%以上,财务核算效率提升50%以上;

更高的收益力:实时呈现按客户、产品、事业部/部门等多维度的销售收入、成本、毛利等信息,通过每日/月数据穿透,能实时反映公司正常经营和异常情况,便于管理实时决策。经营数据报表已是公司高层每日必打卡的工作方式,有数据及时性和真实性保障,工作效率答复提升、人均产值大大提高。

加载中

加载中